一貫生産

レギュラーポリエステル糸からマイクロファイバー糸まで多種多様な糸を使用し、糸加工から織編加工・染色整理・カット・洗浄・最終製品まで仕上げる一貫生産体制をとっており、お客様のさまざまなご要望にお応えしています。

なお、お客様から原糸、加工糸、原反、加工反などの材料の支給をいただき、様々なご指定のスペックに加工する受託生産も行っていますので、お気軽にご相談ください。

加工糸・丸編工程

Finished Yarn / Circular Knitting

レギュラーポリエステル糸からマイクロファイバー糸まで、多種多様な原糸を仮撚加工処理することにより、かさ高や伸縮性が付与されます。

加工処理を行った糸を使用して丸編機により布地を形成していきます。

仮撚

撚りをかけた糸に熱を加え、また撚りを戻す工程を連続で行い、糸にかさ高性や風合いを向上させる加工法です。

多様な要望に対応できるよう、BELTタイプとPINタイプの2種類の仮撚機を保有しています。

撚り回数、熱セットなどの条件を調整することによって使用用途に適した糸を作ります。

詳しくはこちらの動画をご覧ください。

丸編

らせん状に連続したループによって生地を形成します。

ワイピングクロス用の生地はもちろん、OEMのご注文による、衣料をはじめとした様々な用途の生地を生産しています。

原反加工工程

Manufacturing Raw Materials

工程では純度の高い純水・超純水と呼ばれる水を使用します。

超純水と洗剤と特殊機械を組み合わせて、繊維に付着している油や脂肪などの様々な成分を化学・物理処理により取り除き、その後に乾燥を行います。

原反加工工程では純水・超純水を使用し、薬剤と特殊な機械を用いて、繊維に付着している異物を取り除きます。

円筒上の生地を切開し一枚の生地に拡げていきます。

切開した生地を精練機にて洗浄し、編立時に付着した油・汚れなど異物を取り除いていきます。

セット乾燥機にて規格に沿った品質の生地に仕上げていきます。

カット工程

Cutting

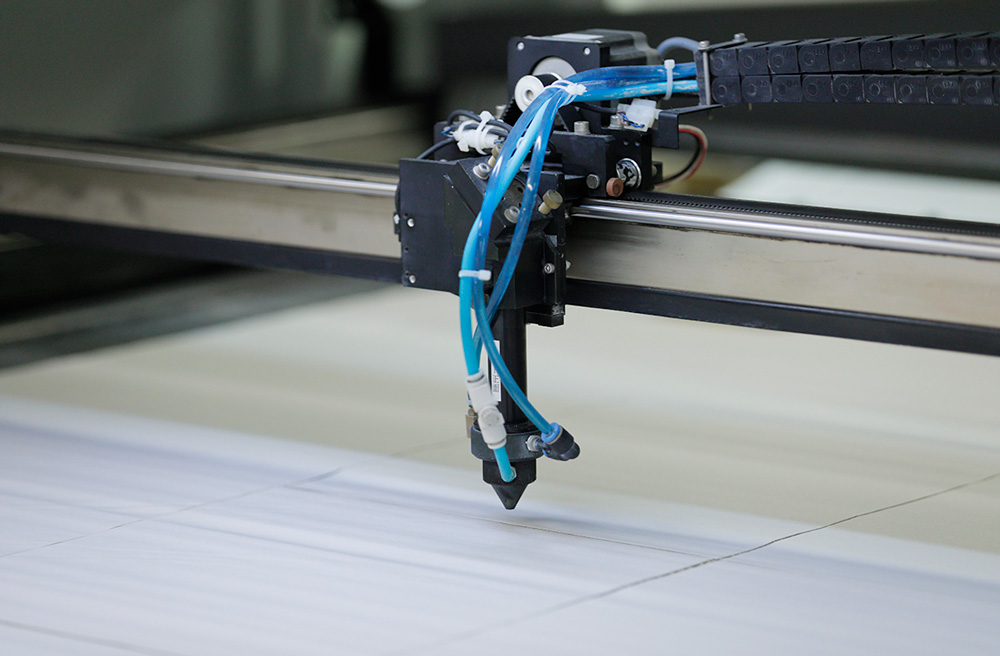

特殊技術を用いて作られた刃物やレーザーを使って生地をカットします。

生地の特性に合わせた最適なカット方法で、様々な形状にすることが可能です。

クリーンルーム内での独自のカット技術により、高精度な品質を実現しています。

特殊技術の刃物を使用し溶断することにより、カット面の発塵を抑えます。

CO2レーザー加工技術を応用し、ご要望に応じた形状に溶断します。

原反の状態でコールドカット(スリット)も対応可能です。

その他、カット巾を調節できるディスクブレードカッター装置(通称DBC)もございます。

洗浄・乾燥・検査工程

Laundry / Drying / Inspection

洗浄工程では超純水を使用して洗浄を行います。

検査は全数検品を行い、包装時に再度チェック、梱包時に最終チェックを行うことにより高水準の品質管理を実現しています。

水中の微量イオンを除去した、純水、超純水を精製します。

純水・超純水を洗浄工程に使用することで、高品質な製品づくりを実現しています。

ワイピングクロス専用の洗濯・乾燥機です。

クリーンルーム仕様に準じた洗濯・乾燥条件にて品質を維持しています。

専任の担当者が生地の汚れ・キズ・ほつれなどを入念に検査し、丁寧に包装していきます。